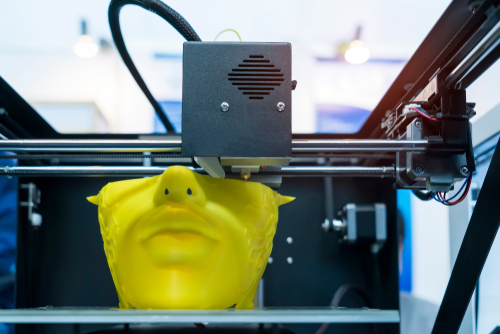

KONSTRUKTIONS-TIPPS FÜR DIE RICHTIGE WANDSTÄRKE VON 3D DRUCKTEILEN

Die Bedeutung der richtigen Konstruktion von Wandstärken für das Gelingen eines 3DDrucks kann gar nicht hoch genug eingeschätzt werden. Deswegen haben wir für Sie hier die wichtigsten Informationen und Tipps Konstruktion der Wandstärken von 3D Druckteilen zusammengetragen.

Die minimal mögliche Wandstärke hängt besonders stark vom gewählten Material ab. Trotzdem gilt für alle 3D Druckteile folgende Faustregel: Je härter das Material, umso geringer die minimale Wandstärke. Bei vielen additiven Fertigungsverfahren beträgt diese 0,8 mm.

Die richtige minimale Wandstärke für 3D Modelle

Die gängigsten Materialien aus Kunststoff haben eine minimale Wandstärke von 0,7 - 1,0 mm. Mit noch tieferen Mindestwerten bis zu 0,3 mm können Sie Ihre 3D Modelle beim Einsatz von Metallpulvern konstruieren. Gerne geben wir Ihnen nachfolgend eine Übersicht über die verschiedenen minimalen Wandstärken nach Materialien und deren verwendeten additiven Fertigungstechnologien erstellt.

Minimale Wandstärken bei Kunststoff Materialien beim Selektiven Laser Sintern

(SLS) und dem Fused Deposition Modeling (FDM)

Beim Selektiven Lasersintern (SLS) können Sie mit dem PA 2200, PA-GF oder PP Kunststoff mit einer Wandstärke von 0,7 mm rechnen. Die gleiche Wandstärke können Sie auch beim Fusion Desposition Modeling einplanen, sofern Sie mit PLA Kunststoff arbeiten. Andere Kunststoffarten bei SLS und FDA wie z.B. PA-FR, Alumide, TPU 92A, ABS Kunststoff, ULTEM oder PC Polycarbonat erfordern eine minimale Wandstärke von einem Millimeter.

Minimale Wandstärken bei Kunststoff Materialien bei der Stereolithografie (SLA)

Auch in der Stereolithografie (SLA) wird als Material auf Kunststoff gesetzt, dabei sollten Sie Ihre 3D Modelle mit einer Wandstärke von mindestens 0,8 mm konstruieren.

Minimale Wandstärken bei Kunststoff Materialien beim Polyjet

Bei der Fertigung von 3D Druckteilen mit dem PolyJet Verfahren, greifen Sie mit Kunststoffen wie z.B. VeroWhitePlus auf Materialien mit einer minimalen Wandstärke von 0,8 mm zurück.

Minimale Wandstärken bei 3D Druckteilen aus Metall mit Selektivem

Laserschmelzen (SLM)

Der Materialmix SS 420 aus Edelstahl, Kupfer und Zinn ist momentan mit einer minimalen Wandstärke von 0,3 mm das Material, welches mittels EBM-Verfahren mit der geringsten Wandstärke konstruiert werden kann und ist im Vergleich mit nachfolgenden Materialien aus Metall eine der kostengünstigsten Materialien beim SLM. Die weiteren Metalle, welche im SLM verwendet werden verfügen über folgende Eigenschaften:

• Aluminium kann mit einer minimalen Wandstärke von 0,5 mm verarbeitet werden

• Edelstahl 316L oder 1.4404 mit einer minimalen Wandstärke von 0,5 mm

• Titanium mit einer minimalen Wandstärke von 0,5 mm

• Messing mit einer minimalen Wandstärke von 0,6 mm

• Bronze mit einer minimalen Wandstärke von 0,8 mm

• Kupfer mit einer minimalen Wandstärke von 0,8 mm

• Inconel und Titan mit einer minimalen Wandstärke von 0,5 mm

Weitere Faktoren für eine stabile 3D Konstruktion

Nebst der richtigen Wandstärke Ihres 3D Modells, sollten Sie aber noch weitere Faktoren in Ihrer Konstruktion beachten, damit das Modell auch gedruckt werden kann. Um Ihre 3D Druckdatei korrekt zu planen, sollten Sie daher folgende Tipps befolgen:

• alle Modelle müssen „wasserdicht“, d.h. vollständig geschlossen sein

• das Druckteil sollte keine offenen Stellen oder Kanten aufweisen

• das Modell muss für eine glatte Oberfläche eine hohe Polygonanzahl aufweisen

• das 3D-Flächenobjekt soll als Dreiecks- oder Vierecknetz definiert werden

• die Teilkörper müssen vollständig geschlossen sein und können in das Modell

„gesteckt“ werden

Haben Ihnen diese Tipps weitergeholfen? Wenn Ihre Antwort ist: "Ja, aber...", können Sie beruhigt sein. Denn wir haben noch mehr Tipps zur korrekten Erstellung und Bestellung

von 3D Druckteilen für Sie parat.

Klicken Sie dazu einfach hier und suchen Sie Ihre Antwort im FAQ rund um die

Konstruktion und das 3D Drucken von Modellen.

Durch die Nutzung dieser Website, erklären Sie sich mit der Verwendung von Cookies sowie unserer Datenschutzerklärung

einverstanden.

Bei Fragen wenden Sie sich bitte an info@vibraplast.ch